現代の製造業界では、デジタルトランスフォーメーション(DX)が競争力を維持・強化するための鍵となっています。本記事「DXで変わる!製造業の現場力強化法」では、DXがどのように製造現場の効率化と品質向上に寄与するかを詳しく解説します。

記事では、現場DXの現状分析から始め、主要な導入技術と具体的な戦略策定のポイントを紹介しています。生産管理のデジタル化、作業プロセスの最適化、IoTによるリアルタイムデータ活用を通じて、どのように生産効率と品質が向上するのかを具体的な事例を交えて説明。また、トレーサビリティシステムの導入事例を紹介し、品質管理と信頼性確保の方法を詳述します。

さらに、DX推進に必要なソフトウェアとハードウェアの選定ポイントを示し、成功するDX推進のためのツールと技術についても詳しく述べています。最後に、DXによる製造業現場力強化の効果と未来展望について、スマートファクトリーの実現や持続可能な製造プロセス、データ駆動型の意思決定といった将来のビジョンを描きます。

製造業におけるDXの具体的な方法とその効果を理解し、未来の競争力強化に向けたステップを踏み出すための一助となる記事です。ぜひご一読ください。

はじめに

デジタルトランスフォーメーション(DX)は、現代のビジネス環境において欠かせない概念となっています。特に製造業においては、DXの導入が競争力を維持・強化するために重要な役割を果たしています。本記事では、DXとは何か、そして製造業におけるDXの重要性について詳しく解説します。

DXとは何か?

デジタルトランスフォーメーション(DX)とは、デジタル技術を活用して業務プロセスやビジネスモデルを根本的に変革し、企業全体のパフォーマンスを向上させる取り組みを指します。具体的には、以下のような要素を含みます。

データの活用:ビッグデータやアナリティクスを用いて、意思決定をデータドリブンに行う。

自動化:ロボティック・プロセス・オートメーション(RPA)や人工知能(AI)を活用して、業務の効率化とコスト削減を図る。

連携と統合:クラウドコンピューティングやIoT(モノのインターネット)を利用して、異なるシステムやプロセスを統合し、リアルタイムで情報を共有する。

製造業におけるDXの重要性

製造業は、その複雑なプロセスと多岐にわたるサプライチェーンの管理が求められる業界です。DXの導入は、製造業における現場力を強化し、生産性を向上させるために極めて重要です。以下に、具体的な理由を挙げます。

生産効率の向上

DXによって、製造プロセスの自動化が可能になります。例えば、AIを活用した生産スケジューリングや予知保全は、設備のダウンタイムを減少させ、効率的な生産を実現します。これにより、生産コストの削減と同時に、製品の供給スピードも向上します。

品質管理の強化

デジタル技術を用いることで、リアルタイムでの品質監視が可能となります。IoTセンサーを導入すれば、製造ライン上の異常を即座に検知し、迅速に対応することができます。これにより、製品の品質を一貫して高い水準に保つことができます。

柔軟な生産対応

市場の需要変動に対して迅速かつ柔軟に対応することが求められる現代の製造業において、DXは重要な役割を果たします。クラウドベースのシステムやデジタルツイン技術を活用することで、製造ラインの迅速な再構築や新製品の迅速な投入が可能になります。

データ活用による意思決定の高度化

データドリブンな意思決定は、製造業における競争優位性を確立するために不可欠です。生産データ、品質データ、サプライチェーンデータなど、多岐にわたるデータを統合し、分析することで、経営層はより正確かつ迅速に戦略的な意思決定を行うことができます。

従業員のスキルアップと働き方改革

DXは、従業員のスキルアップにも寄与します。新しいデジタルツールや技術を活用することで、従業員はより高度なスキルを身につけることができます。また、リモートワークや柔軟な働き方の導入により、働きやすい環境を提供することができます。

製造業におけるDXの導入は、単なる技術の導入に留まらず、企業全体の競争力を高めるための戦略的な取り組みです。DXを通じて生産効率の向上、品質管理の強化、柔軟な生産対応、データ活用による意思決定の高度化、従業員のスキルアップといった多くのメリットを享受することができます。本記事では、これらのポイントを中心に、製造業の現場力を強化する具体的な方法について詳しく解説していきます。

製造現場におけるDXの現状と課題

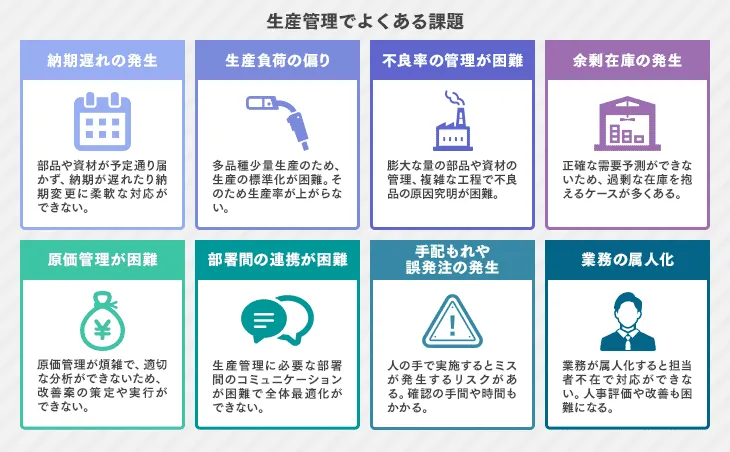

出典:https://it-trend.jp/production_management/article/merit

現状分析:製造現場の課題

製造現場は、多岐にわたるプロセスと複雑なサプライチェーンを管理する必要があり、多くの課題に直面しています。以下に、主な課題を挙げてみます。

生産効率の低下

- 多くの製造現場では、従来の手動プロセスや紙ベースの管理方法が依然として使用されており、効率が低下しています。

- 設備のダウンタイムやメンテナンスの遅れが生産性に悪影響を及ぼすことが多いです。

品質管理の問題

- 品質管理が十分でないため、不良品が発生しやすく、顧客の信頼を損なう可能性があります。

- 異常が発生した際の対応が遅れ、問題が拡大することがあります。

サプライチェーンの複雑化

- グローバル化に伴い、サプライチェーンはますます複雑化しており、リスク管理が難しくなっています。

- 在庫管理や需要予測の精度が低いため、供給不足や過剰在庫が発生することがあります。

人材不足とスキルギャップ

- 製造業では、熟練労働者の引退に伴う人材不足が深刻な問題となっています。

- デジタルスキルを持つ人材が不足しており、DXの導入が進まない要因となっています。

DX導入の障壁とその克服法

DXの導入により、上記の課題を解決することができますが、実際には多くの障壁が存在します。以下に、主な障壁とその克服法を示します。

コストの問題

- 新しい技術の導入には多額の初期投資が必要となるため、中小企業にとっては大きな負担となります。

- 克服法:費用対効果を明確にし、ROI(投資対効果)を計算することで、投資の価値を経営陣に納得させる。また、政府の補助金や助成金を活用することも有効です。

技術の選定と導入

- 数多くのデジタル技術が存在する中で、自社に適した技術を選定するのは容易ではありません。

- 克服法:専門家やコンサルタントの助言を受けることで、自社のニーズに最適な技術を選定する。また、パイロットプロジェクトを実施して、効果を検証することも重要です。

従業員の抵抗

- 新しい技術の導入に対して、従業員が抵抗を示すことがあります。特に、従来の方法に慣れ親しんでいる場合、新しいシステムに対する不安や不満が生じやすいです。

- 克服法:従業員への教育とトレーニングを徹底し、新しい技術の利点を理解させることが重要です。また、変革のプロセスに従業員を巻き込み、意見を反映させることで、抵抗感を減少させることができます。

データの統合と管理

- 多くの製造現場では、データが分散しており、統合が困難です。また、データの管理や分析に関するスキルが不足しています。

- 克服法:データ統合プラットフォームの導入を検討し、システム間のデータ連携を強化する。また、データアナリティクスの専門家を育成することで、データの活用を促進します。

サイバーセキュリティの懸念

- デジタル化が進むにつれて、サイバー攻撃のリスクも増大します。セキュリティ対策が不十分だと、重大な情報漏洩やシステム停止のリスクがあります。

- 克服法:最新のセキュリティ技術を導入し、定期的なセキュリティ診断を行うことで、リスクを最小限に抑えます。また、従業員へのセキュリティ教育も欠かせません。

製造現場におけるDXの導入は、現状の課題を解決し、生産性や品質を向上させるための強力な手段です。しかし、導入には多くの障壁が存在するため、それらを克服するための戦略が必要です。本記事では、具体的な克服法を含め、DXの導入による製造現場の変革について詳しく解説していきます。

現場力強化のためのDX戦略

戦略策定のポイント

製造業におけるDX戦略を成功させるためには、明確なビジョンと具体的な計画が必要です。以下に、戦略策定のための主要なポイントを挙げます。

ビジョンと目標の設定

- まず、DXの最終的な目的を明確に定めることが重要です。これには、生産性の向上、コスト削減、品質向上、柔軟な生産対応などが含まれます。

- 目標はSMART(Specific, Measurable, Achievable, Relevant, Time-bound)であるべきです。具体的で測定可能、達成可能、関連性があり、期限が設定されていることが重要です。

現状分析とギャップの特定

- 現在の製造プロセス、技術、人的資源を評価し、DX導入に向けたギャップを特定します。

- SWOT分析(強み、弱み、機会、脅威の分析)を活用して、内部と外部の要因を把握し、戦略の基盤を築きます。

ステークホルダーの巻き込み

- DX推進には経営層の強力なサポートが不可欠です。また、従業員、サプライヤー、顧客など、関連する全てのステークホルダーを巻き込むことが重要です。

- コミュニケーション計画を策定し、各ステークホルダーに対する教育や情報提供を行います。

技術選定とインフラ整備

- 自社のニーズに合った適切な技術を選定します。これには、IoT、AI、ビッグデータ、クラウドコンピューティングなどが含まれます。

- 技術導入に伴うインフラ整備も重要です。データ管理システムやセキュリティ対策を強化します。

スキルアップと人材育成

- DXを推進するためには、従業員のスキルアップが必要です。デジタルスキルやデータ分析スキルを持つ人材を育成します。

- 継続的な教育プログラムやトレーニングを実施し、最新の技術やトレンドに対応できるようにします。

実行計画の策定

- 具体的な実行計画を策定します。これには、プロジェクトのスケジュール、予算、リソースの割り当てが含まれます。

- プロジェクト管理ツールを活用し、進捗状況をモニタリングし、必要に応じて調整します。

DX推進のロードマップ

DX推進のためには、段階的に進めることが効果的です。以下に、典型的なロードマップを示します。

準備段階

- ビジョン共有:経営層と従業員全員にDXのビジョンを共有し、理解を深めます。

- 現状分析:製造プロセスやシステムの現状を評価し、改善点を特定します。

- 目標設定:具体的な目標とKPIを設定します。

計画段階

- 技術選定:自社に適したデジタル技術を選定し、導入計画を立てます。

- インフラ整備:必要なインフラを整備し、データ管理システムを構築します。

- トレーニング計画:従業員向けの教育プログラムを策定します。

実行段階

- パイロットプロジェクトの実施:小規模なパイロットプロジェクトを実施し、効果を検証します。

- フィードバック収集:パイロットプロジェクトの結果を評価し、必要な改善点を特定します。

- 全社展開:成功したパイロットプロジェクトを全社に展開します。

評価段階

- KPIのモニタリング:設定したKPIに基づいて、DXの効果を定期的にモニタリングします。

- 改善の実施:モニタリング結果に基づき、必要な改善策を実施します。

継続的な改善

- 最新技術の導入:新しい技術やトレンドに対応し、継続的にDXを進化させます。

- 従業員教育:定期的なトレーニングを実施し、従業員のスキルを継続的に向上させます。

- フィードバックの活用:従業員やステークホルダーからのフィードバックを活用し、プロセスを最適化します。

製造業におけるDXの戦略策定は、明確なビジョンと具体的な計画に基づいて行うことが重要です。現状の課題を正確に把握し、適切な技術を選定し、ステークホルダーを巻き込みながら進めることで、現場力を大幅に強化することができます。また、段階的に進めるロードマップを策定し、継続的な改善を行うことで、DXの効果を最大限に引き出すことができます。

DXによる現場の効率化

生産管理のデジタル化

生産管理のデジタル化は、製造業の効率化を実現するための重要なステップです。以下に、生産管理のデジタル化がどのように現場を変革するかを詳しく説明します。

リアルタイムの生産状況モニタリング

- デジタルツールを用いることで、生産ラインの稼働状況や生産進捗をリアルタイムで把握できます。これにより、問題発生時の迅速な対応が可能となり、生産効率が向上します。

- 製造実行システム(MES)や生産管理ソフトウェアを導入することで、各工程の詳細なデータを収集・分析し、生産計画の精度を高めます。

在庫管理の最適化

- デジタル化された在庫管理システムは、原材料や部品の在庫状況をリアルタイムで追跡できます。これにより、在庫不足や過剰在庫のリスクを減少させ、適切な在庫レベルを維持します。

- 自動発注システムを活用することで、在庫レベルが一定の閾値を下回ると自動的に発注が行われ、タイムリーな補充が可能となります。

生産スケジューリングの自動化

- AIや機械学習を活用した生産スケジューリングシステムは、需要予測データを基に最適な生産計画を自動生成します。これにより、納期遵守率が向上し、無駄な生産を減らすことができます。

- リソースの最適配置を行うことで、設備の稼働率を最大化し、生産コストの削減を実現します。

作業プロセスの最適化

作業プロセスの最適化は、現場の効率化に直結する重要な要素です。以下に、具体的な方法を説明します。

標準作業手順の確立

- 作業プロセスを標準化し、最適な手順を確立することで、作業のばらつきを減少させ、生産効率を向上させます。標準作業手順書(SOP)を作成し、従業員に周知徹底します。

- 標準化された手順を基にトレーニングプログラムを実施し、新入社員や異動者への迅速な教育を行います。

プロセスの自動化

- ロボティック・プロセス・オートメーション(RPA)を導入することで、単純かつ繰り返しの作業を自動化し、従業員がより付加価値の高い業務に集中できるようにします。

- 自動化されたプロセスは、エラーの発生を減少させ、品質を安定させる効果があります。

継続的改善活動(KAIZEN)の推進

- 現場の従業員からのフィードバックを積極的に収集し、小さな改善を積み重ねるKAIZEN活動を推進します。これにより、現場全体の生産性が向上します。

- 定期的なプロセスレビューを実施し、改善点を洗い出して迅速に対応します。

IoT導入によるリアルタイムデータ活用

IoT(モノのインターネット)の導入は、製造現場のデータ活用を革新し、効率化を大幅に進めるための強力な手段です。

設備の状態監視と予知保全

- IoTセンサーを設置することで、設備の稼働状況や状態をリアルタイムで監視できます。これにより、異常を早期に検知し、予防保全を行うことが可能です。

- 予知保全により、設備のダウンタイムを最小限に抑え、生産効率を維持します。

プロセスデータの収集と分析

- 製造プロセス全体にわたってデータを収集し、ビッグデータ分析を行うことで、ボトルネックの特定やプロセスの最適化が実現します。

- データ駆動型の意思決定を行うことで、プロセスの改善策を迅速かつ効果的に実施できます。

リアルタイムの可視化とダッシュボード

- IoTプラットフォームを用いて、現場のデータをリアルタイムで可視化するダッシュボードを構築します。これにより、経営層や現場の管理者が即座に状況を把握し、迅速な意思決定を行えます。

- ダッシュボードは、KPIの達成状況や異常の発生を一目で確認できるため、管理効率が向上します。

DXの導入により、製造現場は劇的に効率化されます。生産管理のデジタル化、作業プロセスの最適化、そしてIoTによるリアルタイムデータの活用は、現場力を強化し、生産性や品質を大幅に向上させるための重要な手段です。これらの戦略を組み合わせて実行することで、製造業は競争力を高め、持続的な成長を実現できます。

品質向上とトレーサビリティの確保

データ分析による品質管理

データ分析を活用した品質管理は、製造業における製品の一貫した品質向上に不可欠です。以下に、データ分析を用いた具体的な品質管理方法を説明します。

リアルタイムの品質モニタリング

- IoTセンサーを活用して、製造プロセスの各段階で品質データをリアルタイムで収集します。温度、湿度、圧力などの環境データや製品の寸法、重量、硬度などの品質データを監視します。

- リアルタイムで異常を検知することで、即時対応が可能となり、不良品の発生を未然に防ぐことができます。

統計的プロセス制御(SPC)

- 統計的手法を用いて製造プロセスのばらつきを分析し、品質を管理します。SPCツールを使用することで、プロセスの安定性を評価し、管理限界を設定します。

- 異常値が検出された場合、即座に対応策を講じることで、プロセスの安定性を維持し、高品質な製品を生産できます。

品質データのトレンド分析

- 過去の品質データを蓄積し、トレンド分析を行うことで、品質の向上ポイントを特定します。データの可視化ツールを用いて、長期的な品質の傾向を把握します。

- トレンド分析により、季節変動や設備の老朽化などの影響を考慮し、予防的な品質改善策を実施します。

機械学習とAIの活用

- 機械学習やAI技術を活用して、大量の品質データを分析し、品質不良の原因を特定します。異常検知アルゴリズムを用いて、従来の手法では見つけられないパターンや傾向を発見します。

- AIを用いた予測モデルを構築し、品質不良の発生を事前に予測することで、早期に対策を講じることができます。

トレーサビリティシステムの導入事例

トレーサビリティシステムは、製品の履歴を追跡し、品質管理を強化するための重要なツールです。以下に、具体的な導入事例を紹介します。

食品製造業におけるトレーサビリティ

- ある食品製造企業では、全ての原材料と製品にRFIDタグを取り付け、サプライチェーン全体でトレーサビリティを確保しています。製造工程から出荷、販売までの全プロセスをリアルタイムで追跡することができます。

- 異常が発生した際には、即座に問題の原因を特定し、該当する製品を迅速にリコールすることが可能です。このシステムにより、顧客の信頼を獲得し、ブランドの信頼性を高めています。

自動車部品製造におけるトレーサビリティ

- 自動車部品メーカーでは、各部品にバーコードやQRコードを付与し、生産ライン上でスキャンすることで、製造履歴をデジタル化しています。これにより、各部品がどの工程で製造され、どの車両に使用されたかを追跡できます。

- 製品不良が発生した場合、特定のロットや製造工程を迅速に特定し、原因を解明して再発防止策を講じることができます。このシステムにより、品質管理の効率が向上し、顧客からの信頼を得ています。

医薬品製造におけるトレーサビリティ

- 医薬品業界では、厳格な品質管理が求められます。ある製薬会社では、全ての製品にシリアル番号を付与し、製造から出荷までの全プロセスをデジタルシステムで管理しています。

- これにより、各製品の原材料、製造工程、ロット番号などの情報を一元管理し、品質問題が発生した際には、迅速に該当ロットを特定し、対応することができます。このシステムにより、規制遵守と品質保証が強化されています。

データ分析による品質管理とトレーサビリティシステムの導入は、製造業における品質向上と信頼性確保に不可欠です。

デジタル技術を活用してリアルタイムでデータを収集・分析し、品質のばらつきを最小限に抑えることで、高品質な製品を提供することが可能です。

トレーサビリティシステムを導入することで、製品の履歴を正確に追跡し、品質問題が発生した際には迅速に対応できます。これにより、顧客の信頼を維持し、競争力を高めることができます。

現場DX推進のためのツールと技術

導入すべき主要技術の紹介

現場DXを推進するためには、さまざまなデジタル技術が活用されます。以下に、導入すべき主要な技術を紹介します。

IoT(モノのインターネット)

- 概要:IoTは、製造現場の機械や設備、センサーをインターネットに接続し、データを収集・共有する技術です。

- 利点:リアルタイムでの状態監視、予知保全、プロセスの最適化などが可能になります。これにより、ダウンタイムの削減や生産効率の向上が期待できます。

ビッグデータとアナリティクス

- 概要:ビッグデータ技術は、大量のデータを収集・保存・分析することで、有用なインサイトを引き出す技術です。

- 利点:品質管理の向上、需要予測の精度向上、プロセスの改善などに役立ちます。データ駆動型の意思決定が可能となり、競争優位性を高めます。

人工知能(AI)と機械学習

- 概要:AIと機械学習は、大量のデータを分析してパターンやトレンドを見つけ出し、予測モデルを構築する技術です。

- 利点:予知保全、品質予測、最適な生産スケジューリングなどに応用でき、生産性と品質を大幅に向上させることができます。

クラウドコンピューティング

- 概要:クラウドコンピューティングは、インターネット経由でデータストレージや計算リソースを提供する技術です。

- 利点:スケーラビリティと柔軟性が高く、初期投資を抑えながら大規模なデータ処理が可能です。また、リモートアクセスが容易になり、作業の効率化が図れます。

ロボティック・プロセス・オートメーション(RPA)

- 概要:RPAは、定型的な業務プロセスを自動化する技術です。

- 利点:人手による作業ミスを削減し、業務効率を向上させます。特に、データ入力やレポート作成などの繰り返し作業に効果を発揮します。

デジタルツイン

- 概要:デジタルツインは、物理的な設備やシステムのデジタルコピーを作成し、シミュレーションや最適化を行う技術です。

- 利点:設備のパフォーマンスや稼働状況を仮想環境で再現し、問題の予測や最適な運用方法の検討が可能になります。

ソフトウェアとハードウェアの選定ポイント

DX推進には、適切なソフトウェアとハードウェアの選定が不可欠です。以下に、選定時に考慮すべきポイントを詳しく説明します。

スケーラビリティ

- ポイント:将来的な拡張性を考慮し、スケーラブルなソリューションを選定します。企業の成長やニーズの変化に対応できる柔軟性が重要です。

互換性と統合性

- ポイント:既存のシステムや設備とスムーズに統合できるソフトウェアとハードウェアを選びます。異なるベンダーの製品間での互換性も確認します。

使いやすさとユーザーインターフェース

- ポイント:操作が簡単で直感的なユーザーインターフェースを持つ製品を選ぶことで、従業員のトレーニングコストを削減し、早期に効果を発揮させることができます。

データセキュリティ

- ポイント:データの安全性を確保するため、強固なセキュリティ機能を備えたソフトウェアとハードウェアを選定します。データの暗号化やアクセス制御の機能が重要です。

コストパフォーマンス

- ポイント:初期コストだけでなく、運用コストやメンテナンスコストも考慮して、トータルコストパフォーマンスが高い製品を選びます。ROI(投資対効果)を事前に計算することが重要です。

サポートとメンテナンス

- ポイント:導入後のサポート体制が充実しているベンダーを選ぶことが重要です。定期的なメンテナンスやアップデートが提供されるかも確認します。

実績と信頼性

- ポイント:導入実績が豊富で信頼性の高い製品を選定します。業界での評価や導入事例を参考にすることで、信頼性を確認します。

現場DX推進には、IoT、ビッグデータ、AI、クラウドコンピューティング、RPA、デジタルツインなどの主要技術を効果的に活用することが重要です。これらの技術を適切に選定し、導入することで、製造現場の効率化と品質向上を実現できます。

ソフトウェアとハードウェアの選定においては、スケーラビリティ、互換性、使いやすさ、データセキュリティ、コストパフォーマンス、サポート体制、実績と信頼性を重視することで、成功するDX推進が可能となります。

まとめ

DXによる製造業現場力強化の効果と未来展望

デジタルトランスフォーメーション(DX)は、製造業の現場力を劇的に強化するための強力な手段です。DXを通じて得られる具体的な効果と、今後の未来展望について詳しく解説します。

製造業現場力強化の具体的な効果

生産効率の向上

- 自動化とリアルタイムデータの活用:IoTやRPAを導入することで、手動作業の自動化が進み、生産効率が大幅に向上します。また、リアルタイムデータを活用することで、プロセスの最適化と迅速な意思決定が可能となります。

- 生産スケジューリングの最適化:AIを用いた需要予測と生産スケジューリングの最適化により、無駄のない生産計画を立てることができ、リソースの最大限の活用が実現します。

品質の向上

- リアルタイム品質監視:IoTセンサーによるリアルタイムの品質監視とデータ分析により、不良品の発生を未然に防ぎ、品質の一貫性を維持できます。

- 予知保全:設備の状態を常時監視し、異常を早期に検知することで、予知保全が実現し、設備のダウンタイムを最小限に抑えます。

コスト削減

- 在庫管理の最適化:デジタル技術を用いて在庫管理を最適化することで、過剰在庫や不足在庫を防ぎ、在庫コストを削減できます。

- エネルギー効率の向上:エネルギー使用状況のモニタリングと最適化により、エネルギーコストを削減し、環境負荷を低減します。

柔軟な生産対応

- カスタマイゼーション:DXにより生産プロセスの柔軟性が向上し、顧客の多様なニーズに迅速に対応できます。これにより、カスタマイズ製品の提供が容易になります。

- 迅速な市場対応:市場の変化に迅速に対応できるため、新製品の投入や生産ラインの変更がスムーズに行えます。

人材育成と働き方改革

- スキル向上:デジタルツールの導入により、従業員は新たなスキルを習得し、専門性を高めることができます。これにより、従業員のモチベーションと生産性が向上します。

- 働き方の多様化:リモートワークやフレックスタイムなど、柔軟な働き方が可能となり、ワークライフバランスの向上と従業員満足度の向上が期待できます。

未来展望

スマートファクトリーの実現

- 完全自動化:IoT、AI、ロボティクスを駆使したスマートファクトリーの実現が進みます。完全自動化された生産ラインは、人手を最小限に抑え、高効率かつ高精度な生産を実現します。

- デジタルツインの活用:デジタルツイン技術の進化により、物理的な工場のデジタルコピーを用いたシミュレーションと最適化が可能となります。これにより、設備の稼働率を最大化し、メンテナンスコストを削減します。

持続可能な製造プロセス

- 環境負荷の低減:エネルギー効率の向上とリサイクル技術の進化により、環境負荷の低減が進みます。グリーン製造が主流となり、持続可能な生産プロセスが確立されます。

- 循環型経済の推進:製品ライフサイクル全体を通じて資源の再利用とリサイクルを促進する循環型経済が推進され、資源の有効活用と廃棄物の削減が実現します。

データ駆動型の意思決定

- 高度なデータ分析:ビッグデータとAIの進化により、より高度なデータ分析が可能となり、意思決定の精度とスピードが向上します。これにより、経営戦略の策定がデータ駆動型となり、競争力が強化されます。

- リアルタイムインサイト:リアルタイムデータの可視化と分析により、現場の状況を即座に把握し、迅速な対応が可能となります。これにより、オペレーションの効率が飛躍的に向上します。

DXは、製造業の現場力を飛躍的に強化するための革新的な手段です。生産効率、品質、コスト削減、柔軟な生産対応、人材育成など、多岐にわたる効果をもたらします。

さらに、スマートファクトリーの実現や持続可能な製造プロセスの推進、データ駆動型の意思決定など、未来に向けた展望も広がっています。製造業が競争力を維持し、持続的な成長を遂げるためには、DXの導入と推進が不可欠です。今後も技術の進化とともに、DXの可能性は無限に広がっていくでしょう。