https://forbesjapan.com/articles/detail/46109

後編では、製造業の未来を切り拓く6つの高度な技術を紹介します。

ハイパフォーマンス・コンピューティング(HPC)、ナノマニュファクチャリング、ゼロ・ディフェクト・マニュファクチャリング、サプライチェーン・デジタライゼーション、量子コンピューティング、フラクタル・マニュファクチャリングといった技術は、製造業の最前線で活躍し、次世代の製造プロセスを形作っています。

これらの技術の概要、応用例、未来の展望について詳しく解説し、製造業がどのように進化していくのかを探ります。これらの高度な技術を学び、未来の製造業に備えましょう。

目次

- 序章:製造業の未来を探る

- ハイパフォーマンス・コンピューティング(HPC)

- ナノマニュファクチャリング

- ゼロ・ディフェクト・マニュファクチャリング

- サプライチェーン・デジタライゼーション

- 量子コンピューティング

- フラクタル・マニュファクチャリング

- 結論:未来の製造業への道

序章:製造業の未来を探る

製造業における技術革新の重要性

製造業は、世界経済の基盤を支える重要な産業です。近年の急速な技術革新により、製造業のあり方が大きく変わりつつあります。これまでの労働集約型から技術集約型への移行が進み、生産効率や品質の向上、コスト削減が実現されています。技術革新は、競争力を維持し、グローバル市場で成功するために不可欠です。

- 効率化と生産性の向上:技術革新により、製造プロセスの自動化が進み、人間の手作業によるエラーやムダを減少させることができます。これにより、生産性が大幅に向上し、コスト削減が可能になります。

- 品質管理と信頼性の向上:高度なセンサー技術やデータ解析を活用することで、製品の品質管理が厳密に行われ、信頼性の高い製品を提供することができます。これにより、顧客満足度が向上し、ブランド価値が高まります。

- 市場の変化への柔軟な対応:技術革新は、製造業が市場の変化や消費者のニーズに迅速に対応するための柔軟性を提供します。例えば、3Dプリンティングを利用することで、小ロット生産やカスタマイズ製品の製造が容易になります。

- 持続可能性の推進:環境問題への関心が高まる中、持続可能な製造プロセスの導入が求められています。技術革新により、エネルギー効率の向上や廃棄物の削減が実現し、環境負荷を低減することができます。

ハイパフォーマンス・コンピューティング(HPC)

https://www.cct-inc.co.jp/koto-online/archives/102

HPCの基本原理

ハイパフォーマンス・コンピューティング(HPC)は、複雑な計算問題を高速で解決するために、並列処理を活用するコンピューティング技術です。

スーパーコンピュータや大規模な計算クラスタを利用し、膨大なデータを処理し、高度なシミュレーションや解析を行います。HPCは、科学研究、金融、医療、そして製造業など、さまざまな分野で利用されています。

HPCが変える製造の未来

- 高度なデジタルツインの実現:HPCの能力を活用して、より詳細でリアルタイム性の高いデジタルツインを構築し、製造プロセスや製品のライフサイクル全体を最適化します。

- パーソナライズド製造:複雑なデータ解析とシミュレーションを迅速に行うことで、顧客ごとにカスタマイズされた製品の製造が容易になります。これにより、個別対応の需要に柔軟に対応できます。

- 新材料の開発:HPCを用いたシミュレーションによって、新材料の特性を迅速に解析し、開発プロセスを加速させることができます。これにより、革新的な素材が市場に投入される速度が速まります。

- サステナビリティの推進:製造プロセス全体をシミュレーションすることで、エネルギー効率の最適化や廃棄物削減が可能となり、持続可能な製造が実現します。

ハイパフォーマンス・コンピューティング(HPC)は、製造業における設計、シミュレーション、データ解析の高度化を推進し、革新と効率化をもたらす重要な技術です。これにより、製造業の未来は一層明るく、持続可能なものとなるでしょう。

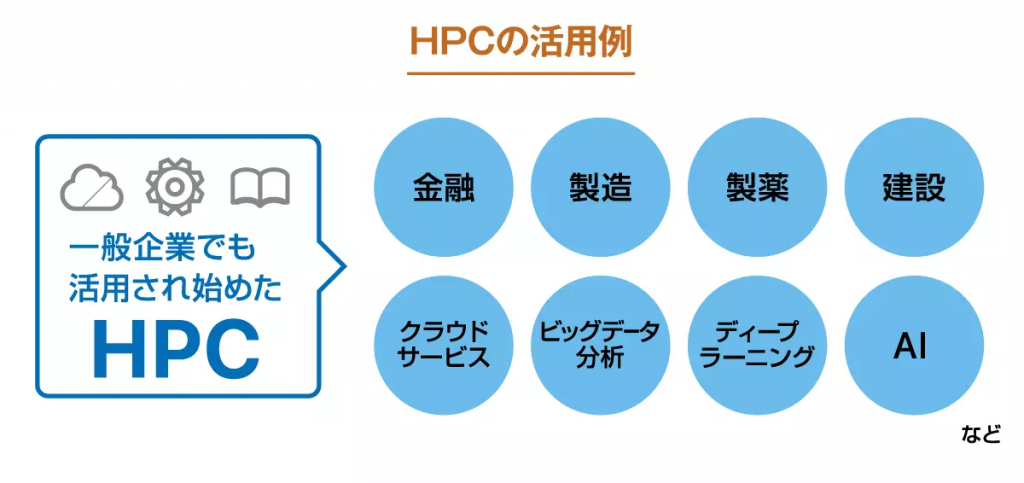

ナノマニュファクチャリング

https://www.lilacpharma.com/proprietary_technology/ilinp/

ナノマニュファクチャリングの技術概要

ナノマニュファクチャリングは、ナノメートル(1ナノメートルは10億分の1メートル)のスケールで材料やデバイスを製造する技術です。

この技術は、原子や分子レベルで物質を操作し、精密な構造や機能を持つ製品を作り出すことを可能にします。ナノマニュファクチャリングには、リソグラフィー、ナノインプリント、分子自己組織化、原子層堆積などの方法が含まれます。

ナノスケール製造の利点と課題

利点

- 高精度・高性能:ナノスケールでの製造により、極めて高い精度と性能を持つ製品を作成できます。これにより、エレクトロニクスや医療機器の性能が飛躍的に向上します。

- 材料特性の向上:ナノメートルスケールでは、材料の特性(強度、硬度、導電性など)が劇的に変わるため、新しい機能性材料を開発することができます。

- ミニチュア化:デバイスやシステムの小型化が可能になり、ポータブル機器やウェアラブルデバイスの開発が進みます。

課題

- 製造コスト:高度な設備と技術が必要であり、初期投資や運用コストが高額になることが課題です。

- 製造精度と歩留まり:ナノスケールの製造には極めて高い精度が求められるため、製造プロセスの管理が難しく、歩留まり(良品率)が低下するリスクがあります。

- 環境・健康リスク:ナノ材料の環境や人体への影響がまだ十分に解明されておらず、安全性に関する課題もあります。

ナノマニュファクチャリングは、エレクトロニクス、医療、材料科学など多岐にわたる分野で革新をもたらし、次世代の高性能製品の基盤となる技術です。その発展は、製造業の未来を大きく変える可能性を秘めています。

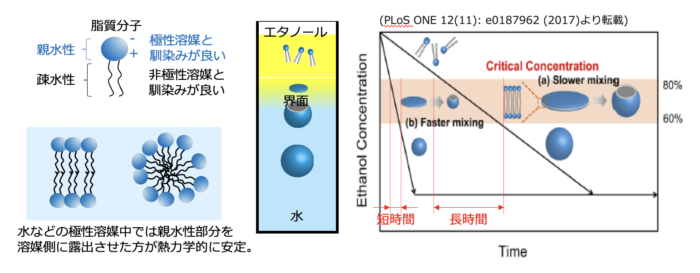

ゼロ・ディフェクト・マニュファクチャリング

https://monoist.itmedia.co.jp/mn/articles/1701/23/news058.html

ゼロ・ディフェクトの理念

ゼロ・ディフェクト(Zero Defects)とは、「欠陥ゼロ」を目指す品質管理の理念です。製品やサービスに一切の欠陥を許さないことを目標とし、製造プロセス全体を通じて完全な品質を追求します。この理念は、最初から正しい方法で製品を作り上げることを重視し、後からの修正や手直しを不要にすることを目的としています。

高度な品質管理システムの紹介

- シックスシグマ(Six Sigma)

- 概要: シックスシグマは、統計的手法を用いてプロセスの変動を最小化し、欠陥率を百万分の3.4以下に抑えることを目指す品質管理手法です。

- ツール: DMAIC(定義、測定、解析、改善、管理)のサイクルを通じてプロセス改善を行います。

- トータルクオリティマネジメント(TQM)

- 概要: TQMは、全社員が品質向上に取り組むことを強調し、組織全体で品質管理を推進する手法です。

- ツール: PDCA(計画、実行、確認、改善)サイクルを用いて継続的な改善を図ります。

- 自動検査システム

- 概要: 高度なセンサー技術や機械学習アルゴリズムを使用した自動検査システムは、製品の欠陥をリアルタイムで検出し、即座に修正します。

- 効果: 迅速な問題解決と品質向上が実現します。

実現に向けた取り組み

- プロセスの標準化

- 概要: 製造プロセスを標準化し、従業員が一貫して高い品質基準を維持できるようにします。

- 手法: 標準作業手順書(SOP)の作成と徹底的なトレーニング。

- 継続的な教育とトレーニング

- 概要: 従業員に対して定期的な教育とトレーニングを実施し、品質意識とスキルを向上させます。

- 手法: ワークショップ、セミナー、eラーニングプログラムの実施。

- フィードバックループの強化

- 概要: 製造プロセスからのデータを活用し、フィードバックループを強化して継続的な改善を図ります。

- 手法: リアルタイムモニタリングシステムの導入とデータ分析。

- クロスファンクショナルチームの形成

- 概要: 製造、品質管理、設計、供給チェーンなど、異なる部門の専門家が協力してゼロ・ディフェクトを目指します。

- 手法: 定期的なチームミーティングと問題解決セッションの開催。

ゼロ・ディフェクト・マニュファクチャリングは、欠陥ゼロを目指して高い品質基準を維持するための包括的な取り組みです。標準化、継続的な教育、自動化された検査システム、そして部門横断的な協力が、欠陥ゼロの達成に向けた鍵となります。この理念と取り組みを通じて、製造業はより高い品質と顧客満足を実現し、競争力を強化することが可能です。

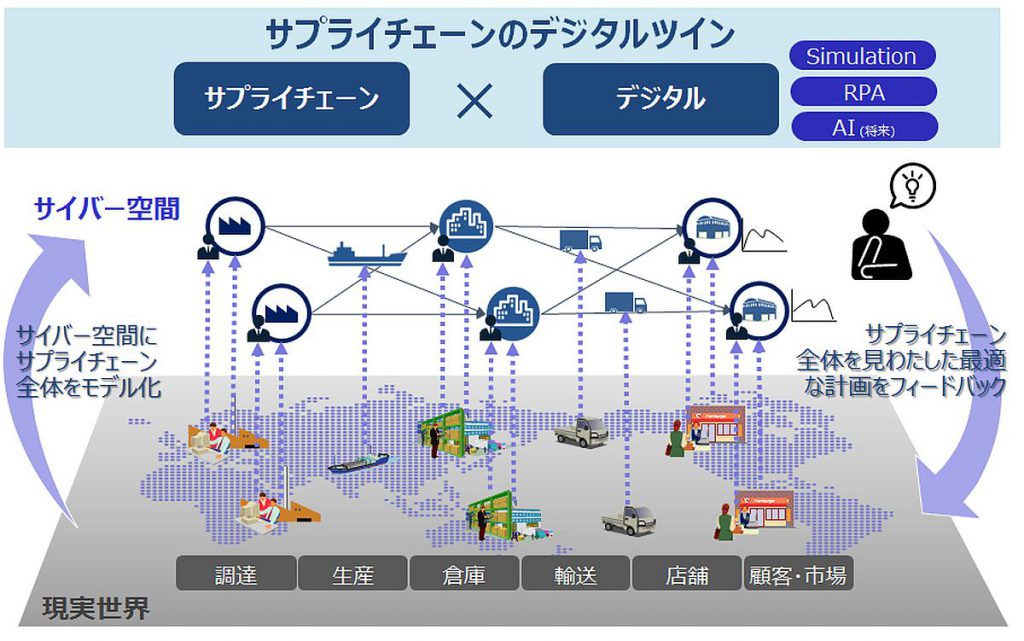

サプライチェーン・デジタライゼーション

https://monoist.itmedia.co.jp/mn/articles/1911/06/news024.html

サプライチェーンのデジタル化とは?

サプライチェーンのデジタライゼーションとは、デジタル技術を活用して、サプライチェーン全体のプロセスを自動化し、効率化することです。

これには、IoT(モノのインターネット)、ビッグデータ解析、クラウドコンピューティング、ブロックチェーン、AI(人工知能)などの技術が含まれます。デジタル化により、サプライチェーンの各段階でリアルタイムのデータが収集・分析され、意思決定が迅速かつ正確に行えるようになります。

効率と透明性の向上

- 効率の向上

- 在庫管理: IoTセンサーとビッグデータ解析を活用して、在庫の状況をリアルタイムで把握し、適正在庫を維持することで、在庫コストの削減と欠品の防止が可能になります。

- 予測分析: AIを用いて需要予測を行い、需要変動に迅速に対応することで、生産計画の最適化と納期の短縮が実現します。

- 自動化: クラウドコンピューティングとロボティクスによる自動化で、倉庫管理や物流の効率が大幅に向上します。

- 透明性の向上

- トレーサビリティ: ブロックチェーン技術を活用することで、製品の出所や流通経路を追跡可能にし、透明性を確保します。これにより、偽造品の排除やリコール対応が迅速に行えます。

- リアルタイムモニタリング: IoTセンサーにより、サプライチェーン全体の状況をリアルタイムで監視し、異常検知や問題の早期発見が可能になります。

- データ共有: クラウドプラットフォームを利用して、サプライチェーンに関わるすべてのパートナー間でデータを共有し、協力体制を強化します。

サプライチェーンのデジタライゼーションは、効率性と透明性を飛躍的に向上させ、企業の競争力を強化する重要な手段です。これにより、サプライチェーン全体の最適化と持続可能な運営が可能となり、顧客満足度の向上とビジネス成長が期待されます。

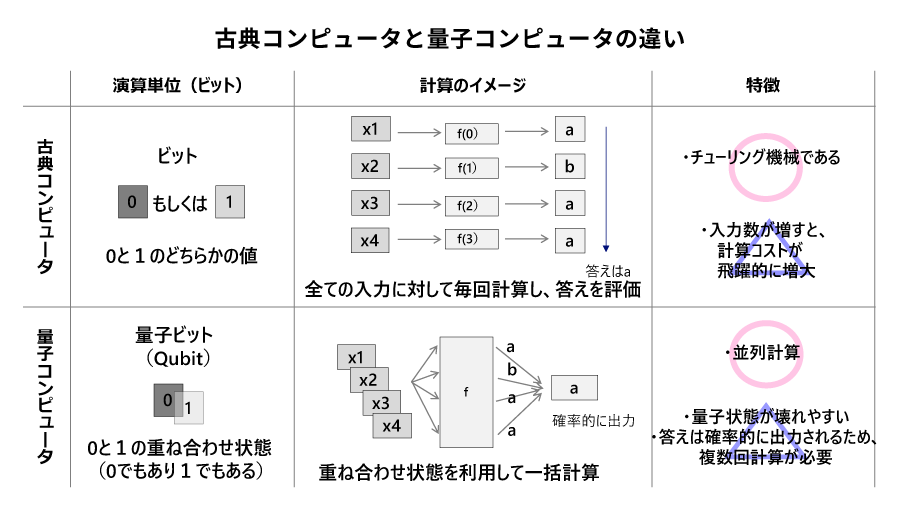

量子コンピューティング

https://www.nri.com/jp/knowledge/glossary/lst/ra/quantum_computer

量子コンピューティングの基本概念

量子コンピューティングは、量子力学の原理を利用して計算を行う新しいコンピューティング技術です。従来のコンピュータがビット(0または1)で情報を処理するのに対し、量子コンピュータは量子ビット(キュービット)を使用します。

キュービットは0と1の両方の状態を同時に持つことができるため、膨大な数の計算を並列して行うことが可能です。この特性により、量子コンピュータは特定の問題に対して従来のコンピュータよりも圧倒的に高速で解を導き出すことが期待されています。

製造業への応用可能性

- 最適化問題の解決

- 応用例: サプライチェーンの最適化、生産スケジューリング、物流計画などの複雑な最適化問題に対して、量子コンピュータは最適解を迅速に見つけ出すことができます。

- 効果: コスト削減、効率向上、リソースの最適配分が実現します。

- 材料科学と新素材の開発

- 応用例: 量子コンピュータは、分子レベルでのシミュレーションを高速に行うことができ、新しい材料や化合物の特性を予測するのに役立ちます。

- 効果: 新素材の開発サイクルが短縮され、革新的な製品の創出が促進されます。

- 複雑なシミュレーション

- 応用例: 流体力学や応力解析などの複雑な物理シミュレーションにおいて、量子コンピュータは従来のコンピュータでは処理できない規模の計算を実行できます。

- 効果: 高精度なシミュレーションにより、製品設計の精度と信頼性が向上します。

未来の技術展望

- 高度な最適化ソリューションの提供:量子コンピュータが商用化されることで、製造業における複雑な最適化問題が迅速に解決され、効率的な生産が実現します。

- 新材料の発見と応用:量子コンピューティングを利用した材料シミュレーションは、現在では不可能な新材料の特性予測と開発を可能にし、革新的な製品の誕生を促進します。

- サプライチェーンの革命:サプライチェーン全体のデータをリアルタイムで解析し、最適な物流計画や在庫管理を実現することで、サプライチェーンの効率性と柔軟性が飛躍的に向上します。

- 環境負荷の軽減:量子コンピューティングにより、エネルギー効率の高い製造プロセスや環境に優しい材料の開発が進み、持続可能な製造業の実現に寄与します。

量子コンピューティングは、製造業の未来を大きく変える潜在力を持つ技術です。最適化問題の解決、新素材の開発、複雑なシミュレーションの実行など、さまざまな応用分野で革新をもたらし、製造業の競争力と持続可能性を向上させることが期待されています。

フラクタル・マニュファクチャリング

https://www.pi-japan.jp/ja/about/capabilites-and-facilities/fractal-manufacturing-structure

フラクタル・マニュファクチャリングの概要

フラクタル・マニュファクチャリングは、自然界に見られる自己相似性(フラクタル)のパターンを製造プロセスに応用する技術です。

フラクタルは、部分が全体の形状を縮小した形で繰り返すパターンであり、これを利用することで効率的かつ柔軟な製造システムを構築します。フラクタル構造は、複雑なシステムの管理や最適化に役立ち、製造業におけるさまざまなプロセスの革新を可能にします。

自然界のパターンを応用した製造

- 自己相似性の利用:自然界のフラクタルパターン(例えば、樹木の枝や雪の結晶)を模倣し、製造システムの設計に取り入れます。これにより、システムの拡張性と柔軟性が向上します。

- 効率的な資源配分:フラクタル構造を利用して資源やエネルギーを効率的に配分し、無駄を最小限に抑えることができます。これにより、生産プロセスの最適化が図れます。

- 自然界の成長パターンの模倣:植物や動物の成長パターンを模倣した製造プロセスを開発し、製品の生産性と品質を向上させます。

フラクタル・マニュファクチャリングは、自然界の自己相似性パターンを応用することで、製造プロセスの効率化と柔軟性を大幅に向上させる革新的な技術です。これにより、製品設計からサプライチェーン管理、環境保護に至るまで、多岐にわたる分野での応用が期待されます。

結論:未来の製造業への道

マニアックな技術がもたらす変革

製造業は、革新的な技術によって、大きな変革を遂げようとしています。これらの技術は、生産性の向上、コスト削減、品質の向上、柔軟な生産体制の構築など、多くのメリットをもたらし、製造業の競争力を飛躍的に高めます。

中小企業が取るべきステップ

- 技術導入の検討と試行:新しい技術を導入する前に、小規模なパイロットプロジェクトを実施し、効果と実用性を検証します。

- 人材育成と教育:社員に対する継続的な教育とトレーニングを提供し、新技術に対する理解とスキルを向上させます。

- コラボレーションとパートナーシップ:大学、研究機関、技術ベンダーと協力し、最新技術の情報共有と共同開発を進めます。

- 柔軟な経営戦略の採用:市場の変化に対応するために、柔軟で適応力のある経営戦略を構築し、技術変革を取り入れます。

持続可能な成長のために

- 環境に配慮した製造プロセス:持続可能な製造プロセスを導入し、エネルギー消費の削減と廃棄物の最小化を図ります。

- データ駆動型の意思決定:データ解析とAIを活用し、製造プロセスの最適化と品質管理を行い、継続的な改善を推進します。

- 顧客中心のアプローチ:顧客のニーズに迅速に対応できる柔軟な生産体制を整え、顧客満足度を高めます。

- イノベーション文化の醸成:企業文化としてイノベーションを奨励し、社員が新しいアイデアを自由に提案できる環境を整えます。

これらのステップとアプローチを実践することで、中小企業は最新のマニアックな技術を活用し、持続可能な成長を遂げることができるでしょう。未来の製造業は、これらの革新技術によってさらなる発展を遂げ、より効率的で環境に優しい製造プロセスを実現することが期待されています。